1. 1. Struktura przewodu elektrycznego

Przewody służą do przesyłania sygnałów elektrycznych i prądów. Składają się głównie z izolacji i przewodów. Przewody o różnych parametrach odpowiadają różnym materiałom izolacyjnym i strukturom przewodów miedzianych. Parametry oceny przewodu obejmują głównie średnicę, liczbę i grubość izolacji przewodu miedzianego oraz średnicę zewnętrzną części przewodzącej. Aby zmniejszyć stopień zakłóceń różnych sygnałów podczas transmisji, w samochodach stosuje się również przewody skrętkowe i ekranowane. Ze względu na dużą liczbę przewodów stosowanych w pojeździe, dla ułatwienia produkcji wiązek przewodów i obsługi posprzedażnej całego pojazdu, powłoki izolacyjne są zazwyczaj oznaczane różnymi kolorami, aby je rozróżnić.

1. 2. Specyfikacje przewodów

Przewody stosowane w samochodach to głównie przewody niskiego napięcia. Wraz z rozwojem pojazdów hybrydowych i elektrycznych, w samochodach coraz częściej stosuje się wiązki przewodów wysokiego napięcia. Autor niniejszego artykułu omawia jednak głównie przewody niskiego napięcia, zgodnie z obecnymi standardami branżowymi. Specyfikacje przewodów obejmują przewody w standardzie japońskim i niemieckim.

2. Projektowanie i dobór przewodów samochodowych

2. 1. Obciążalność prądowa przewodu

Obciążalność prądowa przewodów jest czynnikiem, który należy uwzględnić w procesie projektowania, a wartość prądu obciążenia przewodów określono w normie GB 4706.1-2005. Obciążalność prądowa przewodu zależy od jego przekroju poprzecznego, a także od materiału, rodzaju, sposobu owijania i temperatury otoczenia przewodu. Istnieje wiele czynników wpływających na obciążenie, a obliczenia są bardziej skomplikowane. Obciążalność prądowa różnych przewodów zazwyczaj znajduje się w instrukcji obsługi.

Czynniki wpływające na obciążalność prądową można podzielić na wewnętrzne i zewnętrzne. Właściwości samego przewodu to czynniki wewnętrzne, które wpływają na jego obciążalność prądową. Zwiększenie powierzchni rdzenia, zastosowanie materiałów o wysokiej przewodności, zastosowanie materiałów izolacyjnych o dobrej odporności na wysokie temperatury i przewodności cieplnej oraz zmniejszenie rezystancji styku może zwiększyć obciążalność prądową przewodu. Czynniki zewnętrzne mogą zwiększyć obciążalność prądową poprzez zwiększenie odstępu między przewodami i dobór środowiska o odpowiedniej temperaturze.

2. 2. Dopasowanie przewodów, złączy i zacisków

Dopasowanie przewodów i zacisków złącz można podzielić głównie na dopasowanie obciążalności prądowej i dopasowanie mechanicznej struktury zaciskania.

2. 2. 1. Dopasowanie obciążalności prądowej zacisków i przewodów

Obciążalność prądowa zacisków i przewodów powinna być zgodna, aby zapewnić, że zarówno zaciski, jak i przewody będą w stanie sprostać wymaganiom obciążenia podczas użytkowania. W niektórych przypadkach dopuszczalna wartość prądu zacisku jest spełniona, ale dopuszczalna wartość prądu przewodu jest przekroczona, dlatego należy zachować szczególną ostrożność. Obciążalność prądową przewodów i zacisków można uzyskać, przeglądając tabele i powiązane informacje.

Dopuszczalna wartość prądu przewodu: materiał zacisku to mosiądz, wartość prądu, gdy temperatura zacisku wynosi 120 ℃ (temperatura odporności zacisku na ciepło) po podaniu napięcia; stop miedzi odporny na ciepło, wartość prądu, gdy temperatura zacisku wynosi 140 ℃ (temperatura odporności zacisku na ciepło).

2. 2. 2. Dopasowanie zacisku i mechanicznej części zaciskowej przewodu o obciążalności prądowej

Aby zapewnić dopasowanie mechanicznej struktury zacisku, końcówki muszą spełniać określone standardy po zaciśnięciu przewodów. Czynniki wpływające na to obejmują głównie następujące elementy:

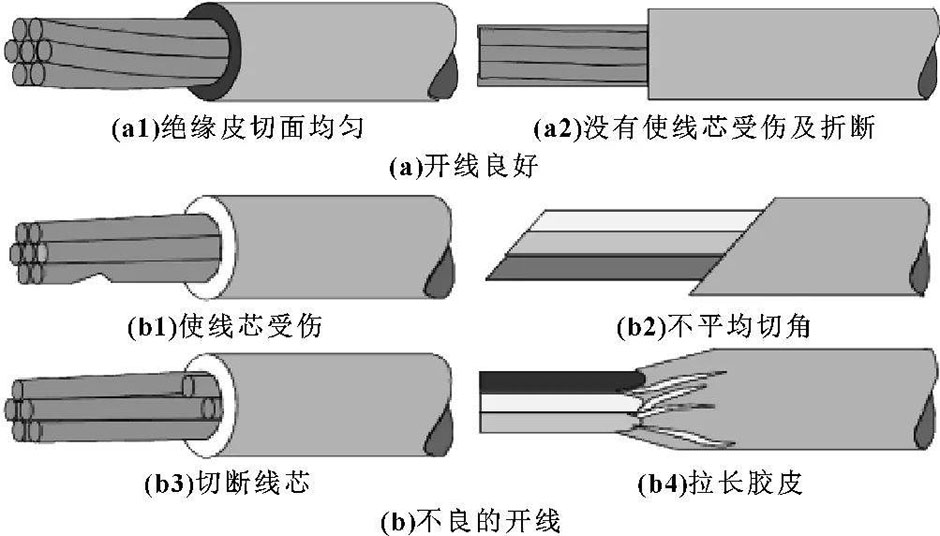

(1) Podczas otwierania przewodów należy upewnić się, że izolacja i rdzeń wiązki przewodów są nienaruszone i nieuszkodzone. Typowa struktura po otwarciu jest pokazana na rysunku.

Czas publikacji: 23 grudnia 2022 r.